EL AGUA DE ENJUAGUE EN LA GALVANOPLASTÍA

"El enjuague mal realizado provoca un aumento de costos, por el incremento del consumo de agua y de productos químicos, y el elevado índice de rechazo por contaminación del paso siguiente del proceso con productos del paso anterior."

Resumen

Debido a la presión ecológica, el costo del agua y la mejoría en la línea de galvanoplastía en las últimas décadas, mucho más cuidado ha sido tomado en el control del enguaje en la línea de galvanoplastía.

En este artículo discutimos algunos puntos importantes para optimizar la eficiencia del enjuague y la manera de calcular cuánta agua precisamos hacer circular en cada tanque y mantener el agua lo suficientemente limpia con el consumo mínimo de agua.

Algunos años atrás era muy común usar como referencia circular agua dulce una vez en el tanque de enjuague por hora. De esta manera manteníamos el agua limpia aunque el consumo era ciertamente muy elevado.

Hoy podemos usar alguna técnica para optimizar el proceso y minimizar el consumo derivando en una reducción del costo del agua, en el tratamiento de los desperdicios, en la inversión en la estación de tratamiento y más.

Piense en la calidad, productividad y ecología en las condiciones ambientales.

Como toda la tecnología de proceso en galvanoplastía, sea ella electrodeposición, deposición química o acabamientos como oxidaciones, anodizaciones, pasividades, cromados o sellados, así como otras, no solamente los procesos químicos, controles eléctricos y electrónicos y todos los periféricos, sino también el sistema de enjuague disfrutó de grandes progresos en los últimos años.

Diversos tipos de presión influyeron para que cada vez más se dedique atención especial al agua de enjuague.

• Presión ecológica, con mayor control de los efluentes, resultando en mayor costo de tratamiento, con la instalación de una estación, consumos de productos químicos, generación de borra y en todo el control de la estación.

• Costo del agua cada vez más elevado, haciendo que el agua sea un significativo componente de costo.

El agua usada en la galvanoplastía no puede más simplemente ser encarada como un tanque de “lavado”. El enjuague mal realizado ciertamente traerá importantes consecuencias en términos de costos, por el elevado consumo de agua debido al descontrol, aumento del consumo de productos químicos y el elevado índice de rechazo por contaminación del paso siguiente del proceso con productos provenientes del paso anterior. Esto no significa decir que el agua debe estar corriendo descontroladamente con la finalidad de mantenerse limpia.

Es de primordial importancia la atención en la forma de agitación y circulación del agua para asegurar una homogeneización rápida del agua que entra al tanque con el agua que se encuentra en el tanque. Algunas técnicas pueden ser utilizadas, dependiendo del tipo de instalación y del tamaño del tanque, así como también tomados cuidados para la disminución del arrastre. Así, pequeños cuidados tienen como resultado una gran economía.

Técnicas Para Mejorar La Eficiencia Del Enjuague

• La circulación del agua debe siempre tener la entrada en el fondo del tanque y la salida por la superficie superior del nivel del agua, asegurando, así, el cambio constante en el fondo del tanque.

• Distribuidores, difusores o pico de “spray” dentro del agua pueden ser buenos auxiliares en la agitación. Normalmente, cuando el sistema de enjuague es bien dimensionado, no habrá un volumen de agua para crear una suficiente agitación del agua, pero será muy eficiente con el auxilio de una bomba de circulación que podrá ser, también, aprovechada para filtrar continuamente el agua, manteniéndola siempre libre de residuos, aumentando mucho la eficiencia. Esto es muy útil cuando existe precipitación de material en el agua de enjuague. Como ejemplo, podemos citar el agua de enjuague tras el activador paladio/estaño utilizado en la línea de cromado de ABS: existe una tendencia de precipitación del estaño en el agua de enjuague. La utilización de agitación a aire aumenta esta tendencia: La precipitación se da debido a la oxidación del estaño. De esta manera, lo ideal es tener una bomba-filtro filtrando continuamente el agua de enjuague, con la salida de la bomba instalada de forma que cree una agitación uniforme. Este es apenas un ejemplo.

• La agitación a aire es la forma más utilizada, principalmente en equipamientos automáticos: asegura la óptima homogeneización, prácticamente instantánea, además de auxiliar notablemente en la eficiencia del enjuague por la acción mecánica de la agitación. No usar aire comprimido: puesto que ello ciertamente cargará aceite hacia dentro del agua de enjuague, contaminando el proceso.

• La instalación de spray sobre la primera agua de enjuague, para enjuagar con agua limpia, disminuye en cerca de 50% el arrastre de productos al agua siguiente.

• Uso de ultrasonido, cuando aplicable, para casos muy específicos.

• El tamaño del tanque de enjuague apenas influye sobre el tiempo que llevará establecer el equilibrio de suciedad en el agua, pero no interfiere en que el agua se mantenga más o menos limpia. Siendo así, los tanques de enjuague deben ser dimensionados con el menor tamaño posible, de acuerdo con los ganchos o el tambor rotativo del proceso.

• Girar los tambores dentro del agua de enjuague por al menos 15 segundos. Lo ideal es sumergir, retirar y sumergir nuevamente para mejorar el cambio de agua dentro del tambor.

• En las líneas manuales a granel, las piezas son enjuagadas en baldes. Estos deben ser sumergidos en cada agua al menos dos veces. Sumergir, retirar, apoyar en el lado del tanque, dejar escurrir toda el agua y sumergir nuevamente, agitar de acuerdo para no dañar las piezas. Mínimo, dos tanques de enjuague en cada paso del proceso.

• Mayor atención debe ser dada al enjuague en tambor rotativo debido al mayor índice de arrastre. Por ejemplo: un tanque de 1,20 metros de largo albergará cubrir piezas en ganchos con como máximo 2 m² (200 dm²) de área. Esto significa un arrastre de 250 a 300 mL/carga, mientras en línea del mismo tamaño un tambor convencional de 75 cm de largo y 45 cm de diámetro puede arrastrar 2 litros de baño o más.

Técnicas Para Reducir El Arrastre

Abajo algunas informaciones estimadas para mostrar la importancia del control del arrastre. Ciertamente el control adecuado del volumen de arrastre traerá grandes economías de agua, con mejorías de tratamiento y de calidad.

Estimaciones de arrastre para situaciones específicas:

Piezas verticales bien drenadas 30 mL/m²

Piezas verticales mal drenadas 80 mL/m²

Piezas verticales muy mal drenadas 150 mL/m²

Piezas horizontales bien drenadas 40 mL/m²

Piezas horizontales mal drenadas 350 mL/m²

Piezas con cavidades tipo vaso, muy mal drenadas, pueden variar de 250 a 750 mL/m².

• Considere la instalación de spray sobre el baño nebulizando agua en los ganchos sobre el baño, de forma que el exceso de arrastre retorne hacia dentro de la solución. Esta práctica reduce en cerca de 50% el arrastre del baño. Los picos deben ser ajustados para cada situación. Existen diversos tipos diferentes de picos: abanico, cono, nebulizador, con o sin inyección de aire. El ángulo y largo del spray determinan la distancia entre los picos. Componentes como: filtro, llaves eléctricas o mecánicas forman parte del sistema para encender y apagar el spray, que debe ser dimensionado para no nebulizar un volumen mayor que la tasa de evaporación del baño. De esta manera solo tiene sentido hablar sobre esto en baños climatizados. Es necesario el uso de filtro en el agua para evitar que partículas arrastradas en el agua interrumpan el funcionamiento de los picos. Consulte con el proveedor de picos para orientar en cuanto al tipo de pico y material más adecuado para cada aplicación.

• Cuidado en el posicionamiento de las piezas en los ganchos, para siempre lograr un mejor escurrimiento y disminuir el arrastre.

• En líneas automáticas, un tiempo de parada del cubrimiento sobre el baño por al menos 15 segundos auxilia en la reducción del arrastre. En líneas manuales puede ser colocado un varal sobre el tanque para colgar los ganchos retirados del tanque durante el tiempo en que se carga la próxima.

Un escurrimiento de 3 segundos ya reduce en aproximadamente 25% el volumen de arrastre, comparado con la retirada instantánea de los ganchos. Un tiempo de escurrimiento de 15 segundos reduce en 35% el arrastre, comparando con un tiempo de escurrimiento de 3 segundos, mientras que la economía en 30 segundos es de 50%, en la misma comparación.

• Algunos parámetros del baño pueden contribuir para una reducción del volumen de arrastre:

1 - Operar el baño con la menor concentración y la mayor temperatura posibles;

2 - Uso de tensoactivo: muchas veces este ítem es manejado negligentemente, aunque es muy importante. El tensoactivo reduce la tensión superficial de la solución, facilitando el escurrimiento. Dos ejemplos típicos son el baño de cromo y el condicionador en la línea de ABS, donde el uso de tensoactivo reduce en aproximadamente 50% el volumen de arrastre. En estos casos, los baños libres de tensoactivo pueden operar y la tensión superficial será superior a 65 dinas/cm². Lo correcto es utilizar el tensoactivo y reducir la tensión superficial debajo de 36 dinas/cm²: Además de reducir el arrastre, brindará una humectación más rápida de la superficie de la pieza, mejorando la eficiencia del proceso.

• Mantenimiento del revestimiento de los ganchos, para evitar arrastre.

• Girar los tambores rotativos sobre los tanques en la salida por un tiempo mínimo de 15 segundos.

• En el caso de tambores manuales, descargar las piezas en baldes dentro de bandejas para recuperar el líquido arrastrado y retornar a los baños.

Técnicas De Reuso De Agua

Vamos a mencionar algunas técnicas de recuperación y nuevo uso del agua, pero no serán discutidas en detalles por no ser el objetivo de este trabajo. Los proveedores específicos pueden orientar en las dimensiones y uso.

• Cambiadores con resinas de cambio propician la reutilización del agua por la retirada constante de los contaminantes, con el uso de resinas catiónicas y aniónicas o mixtas, además del uso de carbón activo.

• Un evaporador a vacío circula el agua de recuperación por una cámara de vacío, provocando evaporación del agua a baja temperatura, concentrando la solución dentro del evaporador y extrayendo agua destilada, que podrá ser reutilizada. En la mayoría de los casos, el concentrado es aprovechado.

• Sistema de ultrafiltrado y osmosis reversa: es muy eficiente en la separación de sólidos en suspensión o disueltos. La anosmosis reversa retiene casi todos los sólidos disueltos, mientras la ultrafiltración es sumamente eficiente, por ejemplo, para separar aceite emulsionado del agua. Sobre los controles del consumo de agua, como se mencionara anteriormente, las prácticas de atención al agua de enjuague cambiaron mucho en las últimas décadas. Hace 40 años el costo del agua en Brasil era muy bajo, no había control de efluentes y pocas empresas se preocupaban por el tratamiento: así, el costo del agua muchas veces ni siquiera era considerado. Lo más común en aquella época era decir que el tanque de enjuague debía circular 1 vez por hora. Esta era la práctica más utilizada, o sea, en una línea donde había dos tanques de 1000 litros de agua cada uno en cascada, el consumo de agua era de 1000 litros/hora. Esto hoy no tiene más ningún sentido: vamos a describir un poco sobre algunas formas de control de caudal y cómo debemos calcular el flujo para minimizar el consumo sin comprometer la calidad.

• Placa de orificio: consiste en un disco de elastómero con un orificio central dimensionado para cada caso, instalado dentro de una unión en el tubo de paso del agua, preferentemente cerca del tanque que se desea controlar. Una forma práctica para ajustar el diámetro más adecuado del orificio es colocar la placa con un orificio de 1 mm. Acompañar la producción por un tiempo y evaluar si es adecuado o si aún es muy pequeño: si necesario, alargue el orificio con una mecha de 1,5 mm y continúe nuevamente, y así sucesivamente con un aumento de 0,5 mm cada vez. Dependerá del volumen de arrastre, la presión del agua, etc.: una vez ajustado, no habrá más interferencia del operador, el registro podrá estar completamente abierto y el caudal será controlado. (Ver Figura 1). Esta es una manera simple y económica que cualquier empresa puede utilizar. Se debe tomar el cuidado de cerrar las válvulas cuando la línea no estuviere en uso, evitando el desperdicio de agua corriendo sin necesidad cuando la producción se encuentra ociosa.

Figura 1 – Placa de orificio

Figura 1 – Placa de orificio

• Controles de caudal automáticos o manuales pueden ser usados de dos maneras: control electrónico de caudal, encendiendo y apagando según el agua esté o no en uso; control de la conductibilidad del agua, a través de conductímetro que abrirá la válvula cuando alcanza una determinada conductividad y la cerrar al bajar hasta la conductividad especificada.

• El uso de medidor acumulador de caudal puede ser un auxiliar en el control, por permitir que la información acerca del consumo real esté siendo evaluada.

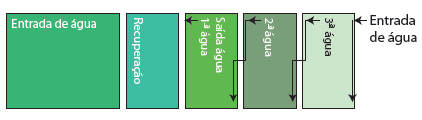

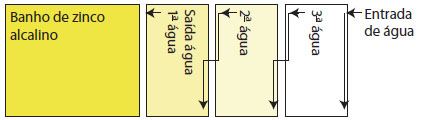

• Nuevo uso del agua por circulación, utilizando el agua de un tanque de enjuague más crítico en otro menos crítico, reaprovechando la misma agua más de una vez: Por ejemplo, en una línea de zinc, utilizar el agua de enjuague del desengrasante electrolítico, reutilizándola como agua de enjuague tras el decapado y reutilizándola nuevamente como agua de enjuague tras el desengrasante de inmersión. El agua alcalina auxiliará en la neutralización de la acidez, resultando en economía de agua y de productos en el tratamiento de efluentes, con menor generación de borra.

CÁLCULO DEL CAUDAL DE AGUA NECESARIO PARA UN MANTENIMIENTO APROPIADO

El caudal de agua está directamente relacionado con la concentración inicial de contaminante en el agua y el límite máximo especificado para la última agua de enjuague, y exponencialmente con la cantidad de tanques de enjuague en cascada.

Describiremos dos ejemplos de cálculo de caudal de agua, uno considerando el agua de recuperación en una línea con baño de níquel operando calentado, que justifica recuperarlo debido al alto índice de evaporación.

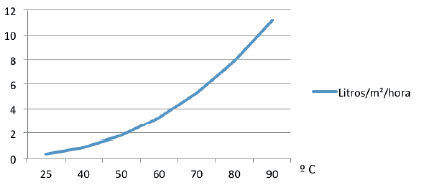

El Gráfico 1 muestra el índice de evaporación del agua en función de la temperatura por metro cuadrado de superficie expuesta.

Tasa de evaporación del agua Litros / m2 / hora

Gráfico 1 - Tasa de evaporación del agua en función de la temperatura

Para facilitar el cálculo y el entendimiento, vamos a separar la fórmula en dos etapas.

Vamos a calcular la razón de caudal (Rv). Esta es la relación proporcional entre la cantidad de contaminante que entra al enjuague y la concentración máxima esperada en el final.

R V n = C A / C M

Donde: r V = razón de caudal

C A = concentración de contaminante en el arrastre

C N = concentración máxima de contaminante en el último enjuague

n = número de tanques

Cálculo del caudal de agua necesaria:

V = V A x R V

Donde: V = Caudal de agua

V A = Volumen de arrastre

Vamos a utilizar este caso como primer ejemplo:

LÍNEA DE NÍQUEL CALENTADO

Consideraciones:

concentración de níquel en el baño |

75 |

g/litro |

concentración máxima de níquel en la última agua |

40 |

mg/litro |

Dimensiones del tanque

3000 x 800 x 1000 mm

(neto = 830 mm) |

2000 |

litros |

carga en el baño, en decímetros cuadrados |

500 |

dm² |

tiempo de baño |

13 |

minutos |

tiempo de carga y descarga |

2 |

minutos |

tiempo total entre cargas |

15 |

minutos |

Producción horaria = 4 cargas de 500 dm² |

2000 |

dm² |

arrastre considerado |

1 |

mL/dm² |

arrastre por hora = dm ² x arrastre por dm² |

2 |

litros/hora |

Horas trabajadas por día |

15 |

horas/día |

temperatura de operación del baño |

55 |

ºc |

tasa de evaporación a 55 º c, ver gráfico 1 |

2,5 |

litros/hora |

Cálculo del equilibrio de concentración en el agua de recuperación:

El equilibrio será alcanzado cuando la cantidad de arrastre es igual a la cantidad retornada para el baño, para la reposición del nivel debida a la evaporación. Evaporación total diaria = tasa horaria de evaporación (litros) x área de superficie del baño (metros cuadrados) x 24 horas.

Superficie de evaporación = 3 metros de largo x 0,8 metros de ancho = 2,4 m²

Evaporación diaria = 2,5 (litros / m ² / hora) x 2,4 (m ² ) x 24 horas = 144 litros

Deberán retornar del tanque de recuperación 144 litros de agua para reponer la evaporación.

El equilibrio será:

144 x C A = V N x C N

Donde: C A = concentración de níquel en el agua de recuperación

V N = volumen de arrastre diario = (2 litros/hora x 15 horas/día) = 30 litros/día

C N = concentración de níquel en el baño = 75 gramos/litro

144 x c a = 30 x 75

c a = 2250/144

c a = 15,62 gramos/litro

CÁLCULO DEL CAUDAL DE AGUA PARA MANTENER EL MÁXIMO ESPECIFICADO

Donde: C A = concentración de níquel en el agua de recuperación = 15,62 gramos/litro

C N = concentración máxima de níquel en la última agua = 40 mg/litro (0,04 g/L)

r V = relación de caudal

V = caudal de agua

n = número de tanques

V a = volumen de arrastre = 2 litros / hora

CÁLCULO DE LA RELACIÓN DE CAUDAL

R V n = C A / C M

R V n = 15,62 / 0,04 = 390,6

Finalmente, vamos a calcular el caudal de agua necesario para 1, 2, 3 y 4 tanques de enjuague, donde queda muy clara la necesidad de un segundo tanque de enjuague siempre, y que una evaluación debe ser hecha sobre la necesidad o no del tercer tanque, y también queda claro que a partir de éste, el retorno de la inversión resulta muy poco probable.

V = V A x R V

Para 1 tanque de enjuague

V = 2 x 390,6 = 781,2 litros agua / hora

Para 2 tanques de enjuague en cascada

r v 2 = 390 entonces r V = 2 √ 390,6 = 19,76

V = V a x r V

V = 2 x 19,76 = 39,52 litros / hora

Para 3 tanques de enjuague en cascada

r v 3 = 390 entonces r V = 3 √ 390,6 = 7,31

V = V a x r V

V = 2 x 7,31 = 14,62 litros / hora

Para 4 tanques de enjuague en cascada

R v 4 = 390 entonces r V = 4 √ 390,6 = 4,44

R = V x R V

V = 2 x 4,44 = 8,88 litros / hora

La evaluación de si vale la pena o no instalar el tercer tanque depende del costo de la inversión y del espacio en la línea para ello. La economía de agua derivada de la instalación de un tercer tanque de enjuague sería de (39,52 - 14,62) 24,9 litros de agua por hora, 373,5 litros de agua por día, aproximadamente 100.000 litros de agua por año. Vamos ahora al segundo caso, donde evaluaremos el consumo de agua necesario para una línea de zinc alcalino, con 2 o 3 aguas de enjuague. Cabe recordar que estas evaluaciones consideran una óptima eficiencia de homogeneización del agua.

Consideraciones: |

|

concentración de zinc en el baño |

10 |

g/litro |

concentración máxima de zinc en la última agua |

40 |

mg/litro |

|

tiempo de baño |

40 |

minutos |

|

tiempo de carga y descarga |

5 |

minutos |

tiempo total entre cargas |

45 |

minutos |

arrastre por tambor de 75 cm de largo x 45 cm de diámetro |

2 |

litros |

Horas diarias trabajadas |

15 |

horas/día |

Arrastre por hora = 60 minutos / 45 minutos x 2 litros |

2,67 |

litros |

Arrastre por día = arrastre horario x horas/día |

40 |

litros |

CÁLCULO DE LA RELACIÓN DE CAUDAL

R Vn = C Z / C L .

Donde: c Z = concentración de zinc en el baño arrastrado

c L = concentración límite de zinc en la última

agua

R Vn = 10 / 0,04 = 250

Para 2 aguas de enjuague la RV es igual a:

= √ 250 → r V = 15,81

r V2 = 10 /0,04 = 250 → r V 2

RV para línea con 3 aguas de enjuague

r V3 = 10 /0,04 = 250 → r V = 3 √ 250 → r V = 6,3

CÁLCULO DE CAUDAL DE AGUA NECESARIO:

V = V x R V .

Donde VZ es el volumen de arrastre de zinc para el agua de enjuague.

Para línea con 2 tanques de enjuague:

V = 2,67 x 15,81 = 42,21 litros / hora

Para línea con 3 tanques de enjuague:

V = 2,67 x 6,3 = 16,82 litros / hora

CONCLUSIONES

La atención adecuada a la calidad y a las condiciones de enjuague es de suma importancia en la prevención de contaminaciones, así como para la reducción del costo por la reducción de rechazo, reducción de consumo y economía en el tratamiento de efluentes. Es importante conocer los números que deberán ser utilizados en la fórmula para el cálculo del consumo de agua.

CONCENTRACIÓN DEL ARRASTRE

Escoger un valor significativo, como metal del baño, alcalinidad del desengrasante o acidez del decapado, como parámetro de concentración de arrastre.

VOLUMEN DE ARRASTRE

La forma más adecuada de medir el volumen de arrastre consiste en escoger un paso del proceso, seleccionar el ítem que será utilizado para análisis como concentración del arrastre, parar la primera agua de enjuague y analizar la concentración inicial. Operar la línea durante algún tiempo apuntando el área procesada en este intervalo de tiempo y analizar nuevamente la concentración de este ítem en el agua, calculando cuánto material fue arrastrado en aquel intervalo de tiempo, para aquel volumen de producción.

CONCENTRACIÓN LÍMITE

Ver en la tabla 1 algunos valores límites a ser utilizados como base para el límite de concentración en la última agua de enjuague.

Tabla 1 - Límites aceptables de contaminantes en la última agua de enjuague

Aguas de enjuague para baño |

Conductividad microsiemens (µmhos) |

Ítem de análisis |

ppm |

Desengrasante alcalino antes del decapado |

5000 |

alcalinidad |

750 |

Desengrasante alcalino final |

1700 |

alcalinidad |

300 |

Ácido clorhídrico decapado |

5000 |

acidez |

750 |

Ácido sulfúrico |

4000 |

acidez |

400 |

Estaño ácido |

500 |

estaño |

40 |

Estaño alcalino |

300 |

estaño |

40 |

Oro cianhídrico |

300 |

oro |

15 |

Níquel ácido |

600 |

níquel |

40 |

Zinc ácido |

600 |

zinc |

40 |

Cobre ácido |

300 |

cobre |

20 |

Zinc cianhídrico |

300 |

cianuro |

2 |

Ácido crómico |

500 |

cromo |

15 |

Ácido sulfúrico antes del cromo |

300 |

acidez |

15 |

<< Boletin Acabados Superficiales - Edición de noviembre 2012

José Carlos D’Amaro

Director de Plating de Tecnorevest Produtos Químicos Ltda.

|