EVAPORADOR POR ASPERSIÓN: REDUCCIÓN DE RESIDUOS Y APROVECHAMIENTO DE INSUMOS

"Estos equipos son usados para disminuir significativamente el volumen de las soluciones, aumentando la reposición de las aguas de recuperación / lavados en el baño de origen, reduciendo el volumen y los contaminantes de las aguas descartadas." "Estos equipos son usados para disminuir significativamente el volumen de las soluciones, aumentando la reposición de las aguas de recuperación / lavados en el baño de origen, reduciendo el volumen y los contaminantes de las aguas descartadas."

La reducción y el reúso de los materiales descartados en el proceso de electrodeposición es un tema recurrente en discusiones y motivo de desarrollo de proyectos.

Este artículo presenta una de estas alternativas a través del uso de evaporadores por aspersión.

Estos equipos tienen una baja inversión y un bajo costo de instalación, trayendo beneficios económicos y ambientales. El principio de operación y la información operacional están descriptos aquí así como algunos ejemplos específicos de aplicación.

La generación de aguas residuales puede ser reducida y hasta evitada usando la técnica de evaporación por aspersión aplicada a las líneas de galvanización de cromo, cobre, níquel y zinc ácido.

Evaporadores por aspersión estás siendo muy usados en tratamiento de superficies, especialmente en la galvanoplastia, pues permiten la recuperación del arrastre (“drag-out”) de los baños de tratamiento. Son equipos de baja inversión y de bajo costo de instalación, convirtiéndose en una excelente herramienta para eliminar o reducir drásticamente la cantidad de aguas residuales generadas, recuperación de sales de los baños de origen y, consecuentemente, el costo del tratamiento subsecuente necesario (tratamiento del agua y disposición final del lodo).

EVAPORADOR POR ASPERSIÓN

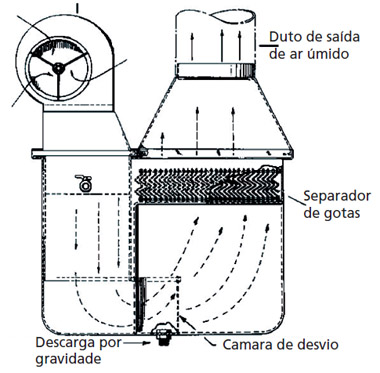

El evaporador por aspersión (Fig. 1) es un equipo hecho enteramente de material plástico, proyectado para evaporar el agua de una solución acuosa, sin consumir grandes cantidades de energía, reduciendo, así, el volumen del baño. Este proceso permite mayor aprovechamiento del agua de recuperación y la reposición de las sales arrastradas presentes en ella.

El principio de funcionamiento de este sistema es el mismo que rige la evaporación de las aguas en los tanques de tratamiento. El baño es recalcado para dentro del evaporador por una bomba localizada en el equipo y es pulverizado sobre una gran área superficial. En el interior del equipo, esta solución se encuentra con una corriente de alta velocidad de aire más frio, alimentada por un electro ventilador. La solución concentrada (baño) vuelve al tanque por gravedad, a través de un dreno.

El aire es soplado por un ventilador eléctrico, y entra en contacto con la solución a ser evaporada, humidificándose y, por tanto, recogiendo una fracción del agua. Este aire húmedo pasa por un eliminador de niebla para remover cualquier suspensión de gotas de la solución, garantizando los patrones de emisión exigidos por ley.

La salida de este aire húmedo puede ser conectada al sistema de ventilación existente o, por medio de un ducto, se expelido para fuera de la fábrica. Estudios realizados en diversas instalaciones garantizan que las emisiones gaseosas del aire húmedo siempre estuvieron dentro de las normas establecidas.

Las tasas de agua evaporada varían con las condiciones de cada proyecto, de cerca de 10 lts/h en soluciones más frías, para más de 70 lts/h en soluciones más calientes.

Figura 1- Dibujo del evaporador por aspersión

Figura 1- Dibujo del evaporador por aspersión

APLICACIÓN DE EVAPORADORES POR ASPERSIÓN

El objetivo de la aplicación de estos equipos es reducir sustancialmente el volumen de las soluciones, aumentando la reposición de las aguas de recuperación / lavados en el baño de origen, reduciendo el volumen y los contaminantes de las aguas descartadas. Encontramos, también, en algunas aplicaciones específicas, reducción del volumen de los baños y concentración de las soluciones para descarte, entre otras.

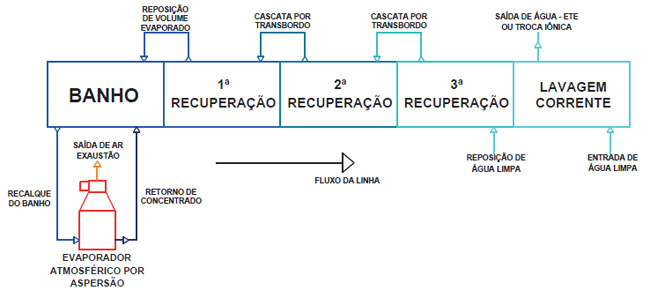

Cada proyecto debe ser analizado individualmente, pero como regla general tenemos comúnmente el esquema de aplicación demostrado en la Figura 2.

En la Figura 2, tenemos constantemente el agua de la 1ª recuperación siendo repuesta en el baño para nivelar el volumen del tanque, ya que el evaporador va disminuyendo su volumen a través de la descarga del aire humidificado. Cuando eso ocurre, es necesaria la alimentación de agua limpia en la 2ª o 3ª recuperación que, a través del sistema de cascadas, por transborde, reponen el volumen retirado de la 1ª recuperación y ayudan a diluir todas las concentraciones de sales en estos tanques (se evita la pérdida por arrastre para los lavados posteriores).

Todo este proceso genera grandes reducciones del consumo de las sales de los baños, además de la disminución de los materiales usados para el tratamiento en la ETE. La reducción del lodo también es expresiva. En plantas que poseen sistema de intercambio iónico en los lavados corrientes, hay un considerable aumento en el tiempo entre las regeneraciones.

Figura 2 – Esquema de operación en planta del evaporador por aspersión

COSTO Y BENEFICIOS DE OPERACIÓN

El costo operacional de estos equipos es muy bajo, básicamente relacionado al consumo energético:

• Consumo energético del electro ventilador: 1,1 kW/h

• Consumo energético de la bomba de recalque: 0,25 kW/h

Hay todavía un costo relativo al calor absorbido por la evaporación del agua. Este costo varía en función del medio de calentamiento y del tipo de proceso. En baños en los cuales existe sobre calentamiento debido a la electrólisis, este costo es próximo a cero. En algunos procesos, hay una pequeña refrigeración de la solución, siendo necesario un calentamiento más constante.

Al utilizar este sistema, pueden ser obtenidas ventajas de gran importancia, tanto en lo económico cuanto del punto de vista ambiental. Estas son:

• Mayor seguridad de los parámetros y límites de descarte de efluentes debido a la reducción de algunos contaminantes y del volumen del efluente.

• Reducción de algunas materias primas, como sales y metales, debido al mejor reaprovechamiento de ellos, presentes en los lavados y repuestos al baño.

• Ahorro de agua, ya que una menor concentración de contaminantes requiere un menor flujo de agua en los lavados.

• Aumento del ciclo entre las regeneraciones en los sistemas de intercambio iónico.

• Ahorro de productos químicos en el tratamiento de efluentes.

• Reducción en los costos de disposición final del lodo.

• En los procesos que generan calor debido a la electrólisis, hay una significativa reducción en los costos de refrigeración.

• Reduce el crecimiento volumétrico para determinados tipos de baños.

EJEMPLOS DE APLICACIÓN

Los casos a seguir ilustran algunos beneficios obtenidos con la instalación del evaporador pos aspersión en diferentes empresas de galvanoplastia.

1- Cromo hexavalente decorativo

La aplicación del evaporador por aspersión en el proceso de cromo decorativo tiene como objetivo la reducción del volumen de aguas residuales y la mayor recuperación de las sales arrastradas en el proceso.

En un estudio de caso de una planta galvánica en operación con este sistema, fueron obtenidos algunos resultados a comentar.

Hubo una reducción significativa en la adición de ácido crómico al baño debido a la mayor recuperación de las aguas de lavado. Había un consumo medio mensual de 450 Kg de ácido crómico y, después de la operación del sistema, la empresa pasó a consumir apenas 112,5 Kg/mes. Fue obtenido un ahorro de 75% de la adición de ácido crómico, pasando a ahorrar 337,5 Kg*/mes. Esta misma cantidad de cromo recuperado corresponde a la cantidad de cromo hexavalente que no está más siendo enviado a la estación de tratamiento, lo que significa reducción de costos con reactivos y disposición final del lodo.

Normalmente en un tratamiento de reducción de cromo, cada 1 gr de CrVI requiere 6,5 ml de solución de bisulfito de sodio (25% SO2) y 1,1 gr de ácido sulfúrico. En la tabla abajo está listada la relación cuantitativa de esta reacción de tratamiento y el ahorro de los reactivos:

2 – Níquel electrolítico

Existen evaporadores por aspersión en operación en algunas empresas que aplican este proceso. Según los datos obtenidos en estas empresas, después de tres meses de uso se obtuvieron los siguientes resultados:

• Ahorro de productos del tratamiento (soda cáustica – cal);

• Reducción de cerca de 40% en las adiciones de materia prima (ácido bórico, sulfato y cloruro de níquel;

• Reducción del consumo de níquel metal en cerca de 40%.

• Mejora en los parámetros de descarte de los efluentes.

3 – Cobre alcalino rotativo

La aplicación en este tipo de tratamiento fue realizada en colaboración proveedor / empresa con el objetivo de resolver problemas relacionados a los residuos y a la disposición final del lodo. Después de 10 meses de la instalación de un evaporador en la sección de baños de cobre alcalino, fueron obtenidos los siguientes resultados:

• Cumplimiento de los límites de emisión de efluentes impuestos por ley para el cobre;

• Ahorro de productos en el tratamiento de efluentes (soda cáustica e hipoclorito de sodio);

• Reducción de consumo de cerca de 90% de cianuro de cobre y 50% de cianuro de sodio.

4- Zinc ácido

Con la instalación del evaporador en una línea de baños de zinc ácido, fueron obtenidos los siguientes resultados:

• Reducción de la necesidad de enfriar el baño;

• Favorecimiento de la oxidación del hierro debido al contacto con la corriente de aire, favoreciendo la filtración y su remoción;

• Reducción del volumen de lodo descartado;

• Reducción de cerca de 75% en productos químicos adicionados al baño de zinc (cloruro de zinc – cloruro de potasio – ácido bórico);

• Reducción de cerca de 40% de zinc metálico (ánodo).

5- Otras aplicaciones

Además de los ejemplos arriba, resaltando que toda la realidad del proyecto debe ser estudiada individualmente, los evaporadores atmosféricos son también empleados en otras líneas, tales como:

• Cromo duro, para enfriar y recuperar sales perdidas;

• Zinc alcalino, para reducir los descartes y recuperar materias primas;

• Cobre ácido, en la recuperación de sales y cumplimiento de los parámetros ambientales de descarte;

• Aleaciones de zinc/níquel y zinc/hierro, refrigerando las soluciones y controlando el volumen de los baños.

Toda acción coordenada de manera a reducir o eliminar los desperdicios es válida y trae beneficios económicos. Cuando aliamos estas acciones de forma a minimizar los impactos ambientales, estamos no sólo lucrando de forma inteligente, mas preservando el futuro de nuestro planeta.

<< Boletin Acabados Superficiales - Edición de octubre 2011

Diogo Cavalcanti

Gerente de Producción y Asistencia Técnica

Coventya Química Ltda.

|